Czy RFID to na pewno odpowiednie rozwiązanie dla Twojej firmy?

Jakie są alternatywy dla RFID? Jak efektywnie zarządzać i kontrolować opakowania transportowe w łańcuchu dostaw?

Opakowania transportowe są dzisiaj powszechnie stosowane w wielu łańcuchach dostaw i cyklach produkcyjnych. ESG i strategie regulacyjne narzucają (i wkrótce wymuszą) powszechniejsze stosowanie opakowań zwrotnych. Odpowiednio zaprojektowane i wykorzystywane zwrotne opakowania transportowe to optymalizacja kosztów transportu, obniżenie ryzyka uszkodzenia towaru i zapewnienie odpowiedniej jakości. Dzisiaj to również, pozytywny wpływ w redukcję śladu węglowego.

Jakie wyzwania stoją przed menadżerami logistyki?

Zarządzanie opakowaniami zwrotnymi to realne wyzwania dla wielu firm produkcyjnych. Problem dotyczy wielu branż – motoryzacja, produkcja stolarki okiennej i szyb, przetwórstwo warzyw i owoców, handel, usługi kurierskie, produkcja baterii, chemia itd.

Stosowanie opakowań zwrotnych niesie ze sobą wiele wyzwań operacyjnych. Wielu managerów zwykło je akceptować, jako nieuniknioną konsekwencję. Jednak monitorowanie i śledzenie zasobów jest podstawą funkcjonowania nowoczesnych firm, umożliwiając usprawnienie operacji, redukcję kosztów i maksymalizację wydajności. Brak cyfrowej i automatycznej ewidencji opakowań transportowych to potencjalne źródło strat i poważnych problemów.

Z naszych doświadczeń z projektów zrealizowanych do tej pory projektów dowiadujemy się, że:

Nawet do 15% opakowań jest gubionych lub uszkadzanych, często razem z przewożonym towarem.

Do 40% opakowań zalega bezczynnie w różnych częściach łańcuchów.

Zarządzanie opakowaniami – kiedy wiadomo, że problem istnieje? Jakie są oczywiste objawy?

- Zagubione opakowania stają się zmorą

- Przewymiarowana liczba opakowań – widocznym objawem są opakowania zalegające w przestrzeni magazynu lub w łańcuchu dostaw

- Poszukiwanie i/lub inwentaryzacja wymaga często utworzenie stanowisk dedykowanych do tej roli

- Nieoptymalne planowanie tras odbioru pustych opakowań (będące efektem bazowania na deklaracjach klientów i partnerów dotyczących liczby dostępnych do zwrotu opakowań)

- Krótszy cykl życia opakowań wynikający z braku regularnych przeglądów

- Wykorzystywanie opakowań zastępczych (np. palet drewnianych) aby uniknąć kar kontraktowych za brak dostaw (opakowania zastępcze pociągają za sobą inne kary, ale to oddzielna historia;-)

Powyższe objawy mają konkretny wymiar finansowy w rachunku wyników

Powodów jest jak zwykle wiele:

- Opakowania są przetrzymywane lub gubione przez partnerów logistycznych.

- Opakowania zalegające w magazynach – „lost in space”

- Opakowania uszkadzane przez niewłaściwe wykorzystywanie

- Opakowania są zbyt długo przetrzymywane w cyklu dostaw

- Opakowania wykorzystywane bez wiedzy i zgody właścicieli.

Przy braku odpowiednich narzędzi jedyną metodą jest przewymiarowanie floty ,wprowadzenie polityki kaucyjnej i/lub ręczny kontroling oraz praca na saldach.

Jak widać źródła strat powstają w wielu miejscach całego łańcucha dostaw.: przewymiarowanie (CAPEX), gubienie opakowań, koszty odzyskiwania, osobowe i systemowe koszty obsługi i rozliczania procesów (m.in. kaucji oraz inwentaryzacji).

Jak efektywnie zarządzać i kontrolować opakowania transportowe w łańcuchu dostaw?

Menadżerowi logistyki rwą sobie włosy z głowy, aby znaleźć metody efektywniejszego wykorzystywania opakowań zwrotnych.?

Jakie rozwiązania dostępne na rynku wspierają kontrolę opakowań zwrotnych? Czy bezprzewodowa magia RFID jest wystarczająca? Czy może jednak wprowadzić metodę kodów kreskowych i proces? A może lepiej zaangażować większą liczbę pracowników? To jak zarządzać kaucjami i stratami w systemie księgowym?

Pierwsza myśl to może wdrożyć RFID? Technologia RFID znana jest od dawna i bywa popularnym wyborem w zarządzaniu środkami trwałymi. RFID ma bardzo długą listę możliwych zastosowań – od prostej identyfikacji przedmiotów lub osób, przez kontrolę dostępu i inwentaryzację, na sklepach i kasach samoobsługowych kończąc. Relatywnie tanie znaczniki mogą zachęcać do przyjrzenia się masowemu wdrożeniu i usprawnieniu procesów logistycznych, magazynowych lub produkcyjnych.

Pojawienie się technologii LPWAN (Low-Power Wide-Area Network), takich jak Sigfox 0G technology, wprowadziło bardzo duże zmiany w podejściu.

Technologie i rozwiązania takie jak Sigfox oferują bardziej opłacalną i wydajną alternatywę – szczególnie w sytuacjach, gdy chcemy cyfryzować cały łańcuch dostaw.

Czy LPWAN i Sigfox może zastąpić RFID? Czy Sigfox może być alternatywą dla RFID?

Dyskusje na temat optymalnej technologii do zarządzania transportowymi opakowaniami zwrotnymi czy pojemnikami wielokrotnego użytku jest gorąca. Do tej pory dominowały rozwiązania oparte o kody kreskowe, kody QR (lepsze bezpieczeństwo danych – nawet częściowo uszkodzony kod QR daje możliwość odczytania kompletu informacji) oraz RFID. W ostatnich latach do dyskusji dołączyły aktywne technologie IoT oparte m.in. o sieci LPWAN, dając efektywniejszą kosztowo i znacznie lżejszą alternatywę dla RFID.

Z pewnością wielu menadżerów logistyki brało pod uwagę zastosowanie RFID. Część z nich technologię wdrożyła, część na rozważaniach, testach i próbach zbudowania business case pod wdrożenie poprzestała.

Jeżeli chodzi o logistykę i zarządzanie środkami trwałymi, wśród szeregu zalet RFID wymienia się większą wygodę i szybki odczyt danych, jak również ciągle aktualną informację o lokalizacji danego obiektu (źródło: WIKI). To ostatnie stwierdzenie jest prawdziwe tak długo, jak długo przedmiot znajduje się w zasięgu anten RFID zainstalowanych w naszych lokalizacjach (co już samo w sobie pociąga za sobą duże nakłady na rozbudowę infrastruktury).

A co ze śledzeniem w pozostałych częściach łańcucha dostaw?

Zastosowanie RFID np.: do śledzenia opakowań zwrotnych generuje już szereg wyzwań.

Z rozmów z klientami dowiadujemy się, że RFID nie umożliwia efektywnego śledzenia przedmiotów w tzw. “outdoorze” – to cecha wynikająca z braku możliwości rozbudowy infrastruktury.

W przypadku RFID wiemy tylko, że coś wjechało bądź wyjechało przez tzw. bramkę w naszym magazynie lub w naszej fabryce.

Praktycznie nigdy nie będziemy mieli takiej wiedzy i możliwości w ramach lokalizacji naszych partnerów, klientów, dostawców, etc. Dodatkowo, konieczność „przejścia” przez bramkę RFID powoduje, że ograniczamy się do procesów liniowych i wejść / wyjść. A co z procesami nieliniowymi?

Dowiadujemy się również, że metalowe elementy opakowań zwrotnych, stojaków czy kontenerów powoduję zakłócenia (interferencje),co przekłada się na utratę danych, problemy z odczytem, wymuszając stosowanie tagów przeznaczonych do metalu. Tagi te, poza wyższym kosztem jednostkowym, mają również znacznie gorszą odczytywalność (mówiąc wprost – odległość, z której możliwe jest odczytanie zawartości pamięci tagów, jest jeszcze mniejsza – w praktyce potrzeba albo jeszcze więcej infrastruktury lub / i wolniejszego przechodzenia przez bramki).

Zarówno w przypadku śledzenia wewnątrz / na zewnątrz budynków istnieje realna alternatywa.

Wykorzystanie technologii LPWAN, takich jak np. Sigfox (będącej fundamentem globalnej sieci 0G), oferuje wiele korzyści w porównaniu do tradycyjnego skanowania kodów kreskowych lub znaczników RFID.

Śledzenie środków trwałych z wykorzystaniem rozwiązań Sigfox LPWAN – czy to realna alternatywa?

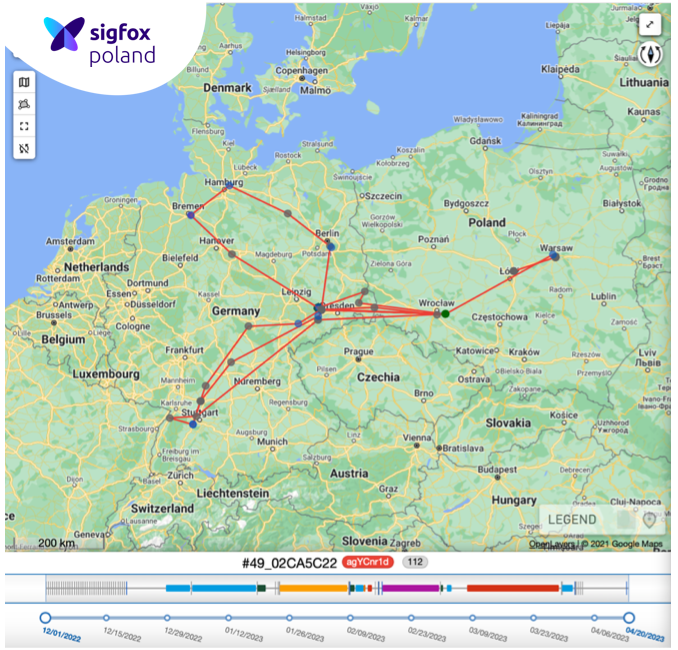

Podczas gdy zarówno RFID, jak i LPWAN służą do śledzenia zasobów, różnią się między sobą zasadniczo. Pierwszą różnicę widzicie na mapie poniżej – wykorzystując najprostszy tracker Sigfox, możemy od razu śledzić ruch opakowań w całej Europie.

Kolejne różnice

- Rozwiązania LPWAN nie wymagają wstępnej inwestycji w infrastrukturę oraz integracji wielu protokołów telekomunikacyjnych

- Zasięg LPWAN sprawia, że śledzenie i kontrola środków trwałych jest praktycznie nieograniczona.

- Znaczniki IoT mogą pracować wiele lat bezobsługowo – nawet 7 lat na jednej baterii.

- Poza lokalizacją znaczniki IoT oferują wiele możliwości m.in.: kontrola temperatury, wilgotności, ruchu, stanu (niektóre znaczniki RFID umożliwiają co prawda pomiar temperatury, ale nadal potrzebujemy anteny i czytnika RFID aby odczytać dane – w przypadku towarów wrażliwych, odczyt temperatury nastąpi zdecydowanie za późno).

- Dedykowane aplikacje LPWAN są często gotowymi systemami, dając możliwość pełnej kontroli i zarządzania oznaczonymi środkami trwałymi. Wdrożenie RFID to konieczność integracji z systemami klasy ERP.

- W przypadku RFID konieczne są integracje z systemami (np. klasy ERP / WMS), co pociąga za sobą kolejne koszty i jeszcze bardziej komplikuje wdrożenie.

- Rozwiązania Sigfox są praktycznie Plug’n’Play.

Wybór między RFID i LPWAN (Sigox) zależy od konkretnych wymagań dotyczących śledzenia. W przypadku śledzenia w czasie rzeczywistym na krótkich dystansach z ograniczeniem do własnej lokalizacji – RFID może być preferowanym wyborem. Jeżeli zależy nam na śledzeniu w całym łańcuchu dostaw oraz powiadomieniach otrzymywanych natychmiast po wystąpieniu zdarzenia (np. przybycie do lokalizacji klienta), wybór technologii LPWAN jest jedyną realną alternatywą, generującą zwrot z inwestycji w okresie 12-18 miesięcy.

Co to jest Sigfox i jakie ma zastosowanie?

Sigfox to technologia telekomunikacyjna IoT (Internet Rzeczy) a dokładniej technologia dedykowana do realizacji masowego IoT („Massive IoT”). Sigfox Poland jest partnerem globalnej sieci Sigfox OG.

Termin Sigfox 0G odnosi się z kolei do komercyjnego wdrożenia tej technologii. Sigfox 0G to globalna sieć transmisji bezprzewodowej typu LPWAN (Low Power Wide Area Network), która ma szereg zastosowań w cyfryzacji „rzeczy” i „urządzeń”, wymagając przy tym bardzo niskiej mocy. Dzięki temu sensory IoT pracujące w sieci Sigfox charakteryzują się bardzo niskim poborem prądu, co przekłada się na możliwość pracy bez wymiany baterii nawet 7 lat. Ta cecha zapewnia z kolei bardzo niskie koszty operacyjne utrzymania rozwiązania.

Reasumując wszędzie tam, gdzie charakterystyka zastosowania wymaga ciągłej emisji małych ilości danych przy najniższym zużyciu energii technologia Sigfox umożliwia podłączenie urządzeń bez własnego zasilania.

Autor